Si hace dos años alguien pudiera haber previsto una tormenta perfecta en un mundo cada vez más interdependiente, no lo podría haber proyectado mejor. La pandemia iniciada en enero de 2020 puso a prueba lo que se creía un sistema cimentado sobre bases sólidas comenzó a crujir y no por una recesión o un crack financiero, como en 2009.

Esta vez lo que alimentó un caos productivo sin precedentes fue el golpe de gracia que una epidemia iniciada en un recóndito lugar de China se convirtió en universal, alteró ritmos de producción en la gran factoría mundial que es todo el sudeste de Asia, trastocó el flujo del transporte marítimo internacional. Hubo líneas que se descontinuaron y puertos, como el de Buenos Aires, que dejaron de ser atractivos para los armadores. Este aspecto y las demoras en los tiempos de embarque y trámites adicionales de cada contenedor en el origen o el destino (aduaneros, sanitarios o logísticos) encarecieron en dólares el costo para el productor. Incluso conspiró el desequilibrio ambiental global: la falta de agua por lluvias agrava el problema en Asia para cortar el silicio, insumo clave en la elaboración de chips.

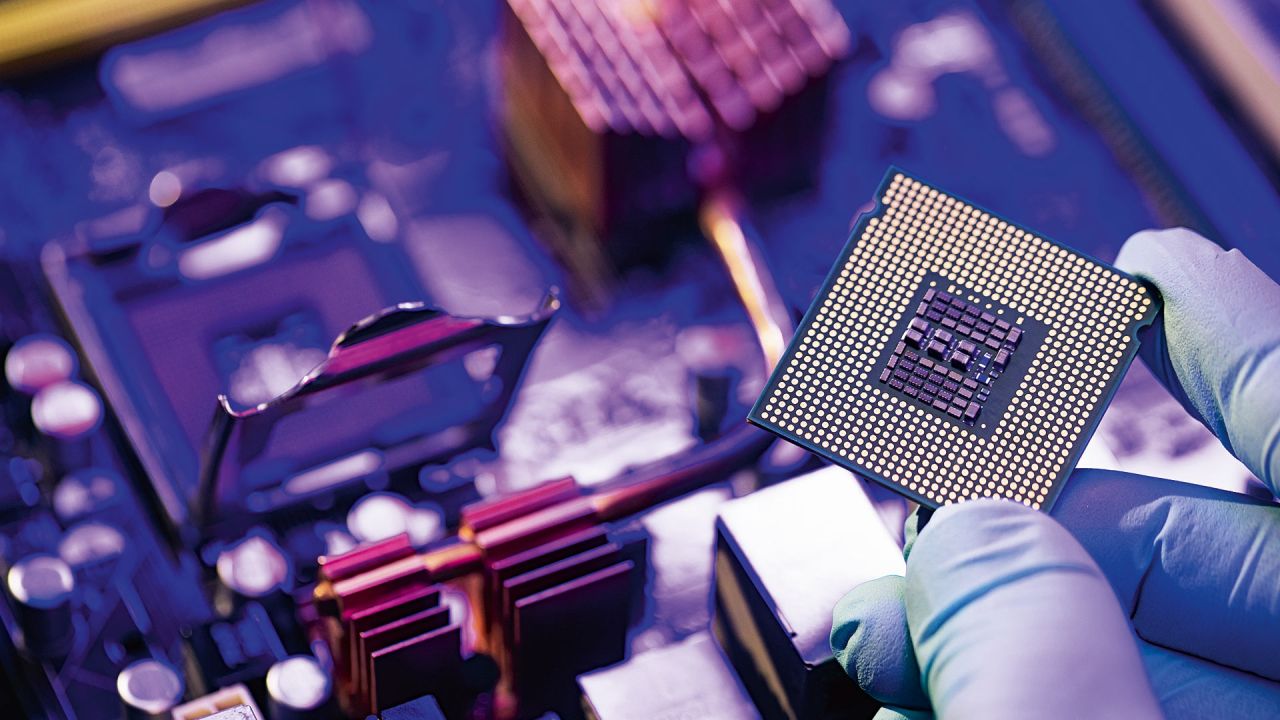

También ocurrió que en estos dos años se incrementó la demanda de productos de consumo que, por innovaciones varias, cada vez utilizan más sistemas inteligentes alimentados por chips en una red de comunicación que se facilita por la nanotecnología: cada vez un elemento más pequeño tiene una performance mayor.

Cadena interrumpida. En su última visita al país, el CEO de Renault Group, Luca de Meo anticipó a Noticias lo que, para un directivo con muchas horas de vuelo en una industria híper globalizada, como es su caso, proyecta como un futuro cercano: “en cinco años más, el 50% del valor de un auto será software y componentes electrónicos”. Es por eso que ahora mismo, uno de los sectores que más sufre este descalce de abastecimiento es el automotor. En Renault Argentina, por ejemplo, reconocen la existencia del problema que está afectando a la industria automotriz a nivel global. “Localmente, tenemos un Comité de Crisis que monitorea de manera permanente la situación. Se estima que el problema de escasez continuará hasta, por lo menos, mediados de 2022”, precisan en la planta de Santa Isabel.

Otro jugador importante de la industria, Toyota, también afronta esta peculiar inconveniente y señalan un hilo conductor: la pandemia produjo cambios en los patrones de consumo, lo que generó una mayor demanda de componentes electrónicos. “El problema existe y afecta a todo nuestro sector, donde también tenemos que agregar algunos inconvenientes en la logística de transporte marítimo. Desde Toyota Argentina hemos trabajado desde el inicio de la pandemia muy cerca de nuestros proveedores y de nuestra casa matriz para seguir produciendo sin inconvenientes. Es un tema de trabajo y manejo de riesgos y esperemos que se vaya regularizando a mediados de 2022”, explican.

Complejidad. Sin embargo, los cambios que se produjeron en los valores de referencia, en los tiempos de entrega y la incertidumbre por la precisión en la línea de producción trajo una demanda adicional en los inventarios de seguridad, cuestión que retroalimentó la peculiar crisis.

Además, las fábricas nuevas se orientan a producir cosas más chicas, con la consiguiente disrupción con lo que ya se está produciendo, ampliando el espectro de escasez, ya de por sí preocupante, en algunos nichos de la industria.

“Pero el punto clave que hizo explotar el mercado en los últimos tres años fue el pico de demanda, justo cuando aparecían las dificultades de abastecimiento: y las fábricas se quedaron sin chips”, sintetiza Diego Madeo, director ejecutivo de Garnet Technology, compañía líder en el diseño y fabricación de productos de seguridad para el hogar. A diferencia de otros picos de demanda característicos del ciclo industrial, este se sostuvo en el tiempo con más demanda, alimentada por las nuevas condiciones de consumo durante la pandemia. La respuesta de los grandes productores de conductores, que están concentrados en gigantescas corporaciones con plantas en China (70%) y los Estados Unidos (30%), tiene sus propios tiempos. “Para poner una fábrica se requieren 3 o 4 años y miles de millones de dólares de inversión” explica.

La asimetría en esta configuración es notable: el poder de negociación de los grandes productores contrasta con el tipo de empresa que demanda, muchas de ellas Pymes globales que son pequeños consumidores al lado de otras que no se permiten quedarse sin materia prima.

Todo esto produjo demoras de entre 9 y 12 meses en los plazos de entrega y una multiplicación de los precios (en dólares, claro) que hicieron que el precio de algunos de los componentes que utiliza la industria saltara de US$ 3, 5 a US$ 20 en año y medio. Al problema del costo (por ejemplo, solo un panel de alarma lleva 350 chips) hay que conseguir los insumos sí o sí para no interrumpir el ciclo productivo.

Futuro. Este problema actual no tiene mucha urgencia para el gran público, pero adquirirá visibilidad cuando la escasez altere hábitos de consumo. Y también es la base de un gran negocio a futuro, con la instalación de nuevas fábricas para alimentar a un mundo cada vez más tecnológico y potenciado por el “Internet de las cosas” (IOT) que se calcula recién podrá alcanzar este nuevo equilibrio en dos años.

Mientras tanto, la incertidumbre, un escenario tan habitual para el producto y consumidor argentino, será la nueva normalidad hasta que un golpe del destino o una innovación insospechada, ponga las cosas en un nuevo equilibrio. Bienvenidos al nuevo paradigma “argentino”.

por Marcelo Alfano

Comentarios